Firkantfres av wolframkarbid i premiumkvalitet for superhardt metall

Funksjoner

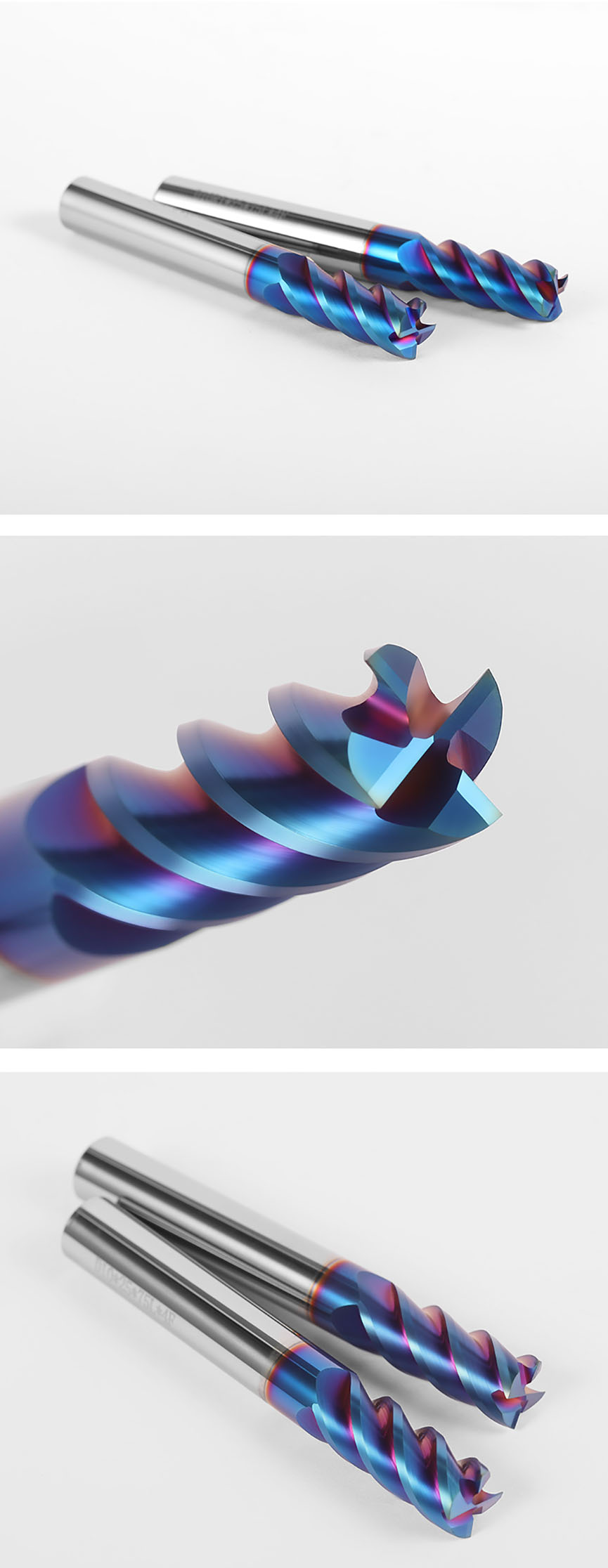

1. Forbedret hardhet og holdbarhet: Wolframkarbidmaterialet som brukes i endefresen gir utmerket hardhet og holdbarhet, slik at den tåler høyhastighetsmaskinering og forlenget verktøylevetid.

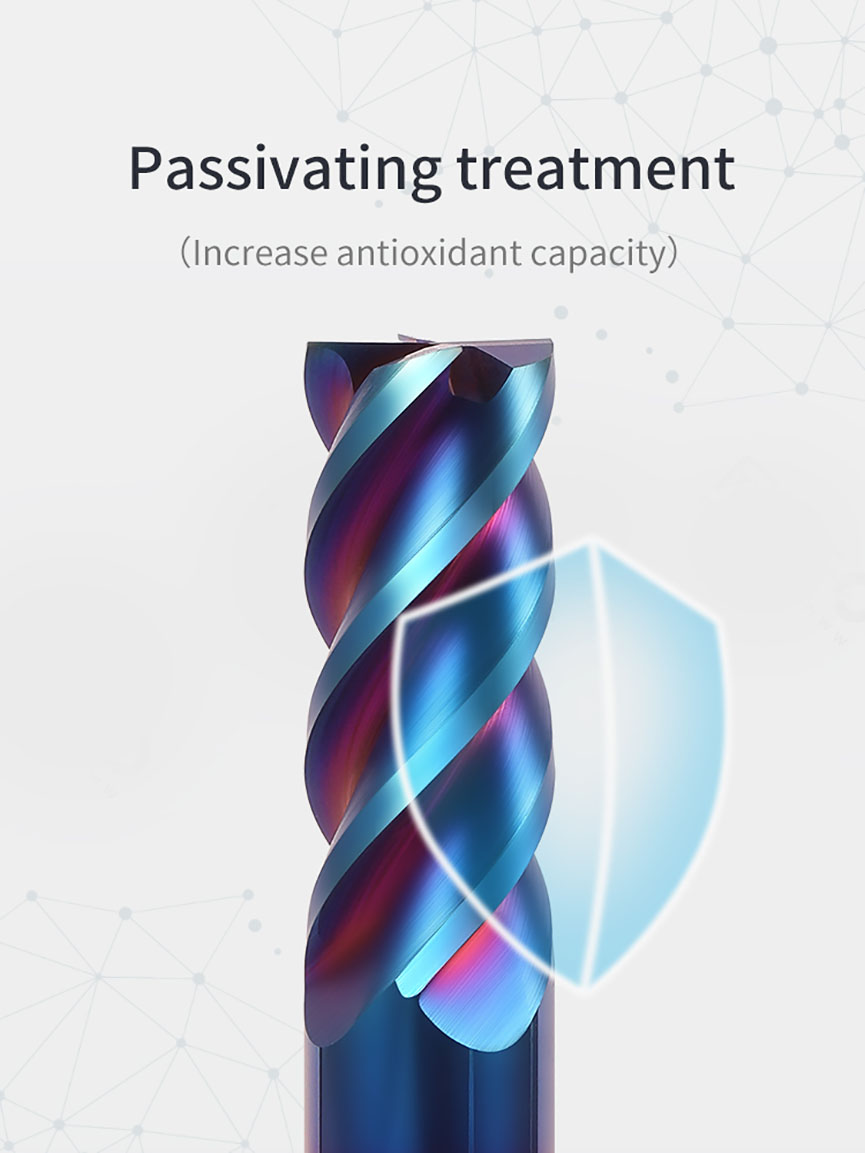

2. Nanoblått belegg: Det nanoblå belegget er en tynn, glatt film som påføres overflaten på enden av fresen ved hjelp av avanserte beleggteknologier. Dette belegget forbedrer verktøyets ytelse ved å redusere friksjon og varmeutvikling under skjæring, forbedre sponavgang og motstå slitasje og korrosjon.

3. Økt skjærehastighet: Det nanoblå belegget reduserer friksjonen mellom endefresen og arbeidsstykket, noe som gir høyere skjærehastigheter. Dette fører til forbedret produktivitet og effektivitet i maskineringsoperasjoner.

4. Overlegen varmebestandighet: Det nanoblå belegget forbedrer endefresens varmebestandighet, slik at den tåler høye temperaturer som genereres under skjæring. Dette minimerer verktøydeformasjon og forlenger verktøyets levetid.

5. Utmerket slitestyrke: Det nanoblå belegget gir eksepsjonell slitestyrke, noe som reduserer verktøyets slitasje og forlenger levetiden. Dette resulterer i en jevn skjæreytelse og redusert nedetid for verktøyskift.

6. Forbedret sponavgang: Den glatte overflaten på det nanoblå belegget fremmer bedre sponavgang, forhindrer sponoppbygging og reduserer risikoen for verktøybrudd eller skade.

7. Presis og nøyaktig kutting: Kombinasjonen av wolframkarbid av høy kvalitet og nanoblått belegg gir presis og nøyaktig kutting, noe som resulterer i rene og glatte overflater på arbeidsstykket.

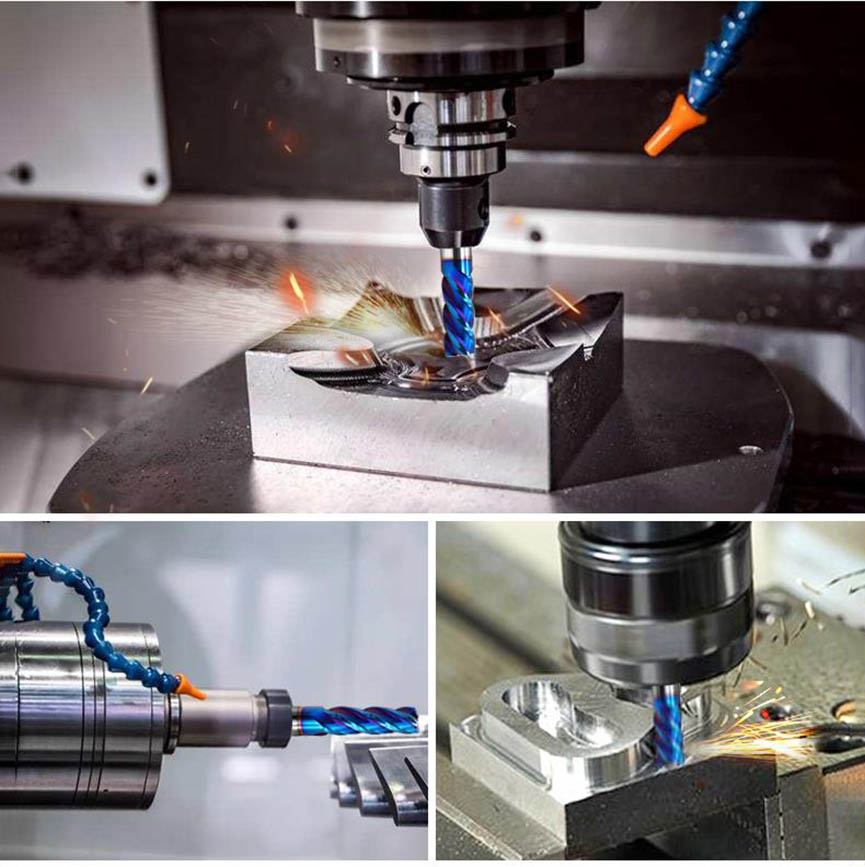

8. Allsidighet: Firkantede endefreser i wolframkarbid med nanoblått belegg kan brukes til et bredt spekter av freseoperasjoner, inkludert grovfresing, etterbehandling, konturering og profilering i ulike materialer som stål, rustfritt stål, aluminium og mer.

Detalj av firkantet endefres i wolframkarbid av høy kvalitet

Produktdetaljerdiagram

Fordeler

1. Forbedret verktøylevetid: Kombinasjonen av høykvalitets wolframkarbid og nanoblått belegg øker endefresens verktøylevetid betydelig sammenlignet med ubelagte versjoner. Dette resulterer i reduserte verktøykostnader og forbedret produktivitet.

2. Forbedret skjærehastighet: Det nanoblå belegget reduserer friksjon og varmeutvikling under skjæring, noe som gir høyere skjærehastigheter. Dette bidrar til å øke maskineringseffektiviteten og redusere syklustider.

3. Økt slitestyrke: Det nanoblå belegget forbedrer slitestyrken til endefresen, gir beskyttelse mot slitasje og forlenger verktøyets levetid. Dette betyr færre verktøyskift og redusert nedetid.

4. Overlegen overflatefinish: Det nanoblå belegget minimerer oppbygging av egg og reduserer skjærekrefter, noe som resulterer i en jevnere og mer presis overflatefinish på arbeidsstykket. Dette er spesielt fordelaktig for applikasjoner som krever høy overflatekvalitet.

5. Sponavgang og kjølevæskeeffektivitet: Det nanoblå belegget forbedrer sponflyten og kjølevæskefordelingen, forhindrer spontilstopping og sikrer effektiv varmeavledning. Dette bidrar til å opprettholde utmerket skjæreytelse og redusere risikoen for verktøyfeil.

6. Korrosjonsbestandighet: Det nanoblå belegget gir en beskyttende barriere mot korrosjon, noe som forlenger endefresens holdbarhet og minimerer muligheten for for tidlig svikt på grunn av kjemisk nedbrytning.

7. Allsidighet i maskineringsapplikasjoner: Firkantede endefreser i wolframkarbid av premiumkvalitet med et nanoblått belegg kan brukes i ulike materialer, inkludert rustfritt stål, herdet stål, støpejern og ikke-jernholdige metaller. De er egnet for grovfresing, etterbehandling og konturfresing, og gir fleksibilitet i maskineringsapplikasjoner.

8. Forbedret verktøystabilitet: Det nanoblå belegget bidrar til å redusere vibrasjoner og forbedre verktøystabiliteten under skjæring, noe som resulterer i høyere prosesspålitelighet og forbedret dimensjonsnøyaktighet.

9. Miljøfordeler: Bruk av en høytytende endefres med et nanoblått belegg kan redusere skjæreparametre, som skjærekrefter og skjærehastighet. Dette kan føre til energibesparelser og lavere ressursforbruk, noe som bidrar til en grønnere og mer bærekraftig maskineringsprosess.

| Bladdiameter (mm) | Bladlengde (mm) | Full (mm) | Skaft (mm) |

| 1.0 | 3 | 50 | 4 |

| 1,5 | 4 | 50 | 4 |

| 2.0 | 6 | 50 | 4 |

| 2,5 | 7 | 50 | 4 |

| 3.0 | 8 | 50 | 4 |

| 3,5 | 10 | 50 | 4 |

| 4.0 | 11 | 50 | 4 |

| 1.0 | 3 | 50 | 6 |

| 1,5 | 4 | 50 | 6 |

| 2.0 | 6 | 50 | 6 |

| 2,5 | 7 | 50 | 6 |

| 3.0 | 8 | 50 | 6 |

| 3,5 | 10 | 50 | 6 |

| 4.0 | 11 | 50 | 6 |

| 4,5 | 13 | 50 | 6 |

| 5.0 | 13 | 50 | 6 |

| 5,5 | 13 | 50 | 6 |

| 6.0 | 15 | 50 | 6 |

| 6,5 | 17 | 60 | 8 |

| 7.0 | 17 | 60 | 8 |

| 7,5 | 17 | 60 | 8 |

| 8.0 | 20 | 60 | 8 |

| 8,5 | 23 | 75 | 10 |

| 9.0 | 23 | 75 | 10 |

| 9,5 | 25 | 75 | 10 |

| 10.0 | 25 | 75 | 10 |

| 10,5 | 25 | 75 | 12 |

| 11.0 | 28 | 75 | 12 |

| 11,5 | 28 | 75 | 12 |

| 12.0 | 30 | 75 | 12 |

| 13.0 | 45 | 100 | 14 |

| 14.0 | 45 | 100 | 14 |

| 15,0 | 45 | 100 | 16 |

| 16,0 | 45 | 100 | 16 |

| 17,0 | 45 | 100 | 18 |

| 18,0 | 45 | 100 | 18 |

| 19,0 | 45 | 100 | 20 |

| 20,0 | 45 | 100 | 20 |

| 22,0 | 45 | 100 | 25 |

| 25,0 | 45 | 100 | 25 |